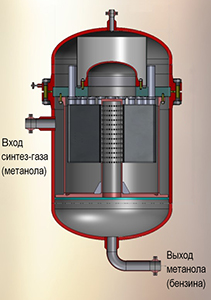

Изотермические конверторы синтеза метанола и бензина

Изотермические конверторы синтеза метанола и бензина

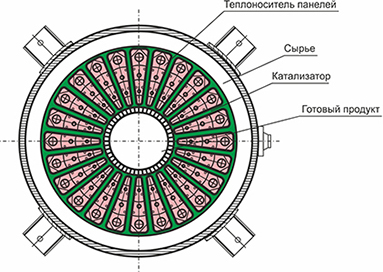

Поперечный разрез рабочей зоны конвертора

Тепловая панель в разрезе

Химическая конверсия углеводородного сырья (попутный нефтяной газ, природный газ) в более ценные продукты, такие как метанол, диметиловый эфир, бензол, синтетический бензин, моторные масла и др., производится во многих странах, обладающих этим сырьём, или приобретающих его на мировом рынке. В России на сегодняшний день перерабатывается не более 25% добываемого сырья.

Переработка, конверсия или риформинг углеводородного сырья производится в присутствии катализаторов. Небольшие конверторы содержат от одного до десяти кубометров катализатора, крупные – от десяти до пятидесяти кубометров.

Скорость химической реакции (и соответственно, производительность), как правило, экспоненциально увеличивается с ростом температуры. Однако максимальная температура ограничена химической стойкостью катализаторов. При конверсии различных продуктов имеют место как экзотермические, так и эндотермические реакции. Поэтому в одних конверторах тепло необходимо отводить (и желательно утилизировать), а в других – подводить. Теплота реакций весьма существенна. Так, например, при конверсии синтез газа в синтетический бензин в конверторе с объёмом катализатора шесть кубометров необходимо подвести 2 МВт тепла. Сырьё и продукты реакции, проходя через конвертор, либо нагреваются, либо охлаждаются и поэтому температура в конверторе сильно неравномерна и зоны с низкой температурой работают неэффективно.

В мировой практике для уменьшения подогрева (или охлаждения) сырьё разбавляют в 10-12 раз балластным газом, например, азотом, который не участвует в реакции, а служит теплоносителем. Это резко снижает эффективность конверсии, увеличивает затраты мощности на прокачку и причиняет другие технологические неудобства. Эти конверторы называют адиабатическими, или квазиадиабатическими.

На сегодняшний день в России используются, в основном, зарубежные катализаторы переработки углеводородного сырья. В адиабатических каталитических конверторах температура катализатора и перерабатываемого сырья неравномерна по объему, поскольку греющая среда, отдавая тепло, остывает по ходу течения, а нагреваемая – греется. В результате в одной части катализатор перегревается, что снижает его ресурс. В другой части конвертора температура катализатора ниже оптимальной, что приводит к снижению производительности переработки.

Для обеспечения оптимального процесса каталитических реакций необходимо создание условий изотермичности реагентов во всем объеме конвертора, т.е. требуются изотермические конверторы.

ФЭИ имеет опыт в области создания изотермических конверторов углеводородов, использующих технологию тепловых труб.

Фирма ООО «САПР-НЕФТЕХИМ», г. Москва, занимавшаяся разработкой технологических процессов конверсии углеводородов и соответствующего оборудования, обратилась в 2005 году к ФЭИ с предложением принять участие в создании изотермических конверторов. Первый изготовленный в ФЭИ экспериментальный изотермический конвертор с объёмом катализатора 2 литра, термостатированный натриевой тепловой трубой, испытанный на химическом предприятии в г. Дзержинске, продемонстрировал увеличение выхода продуктов реакции на 30% по сравнению с адиабатическим конвертором.

В 2006 г. в ФЭИ были изготовлены и переданы заказчику (ООО «САПР-НЕФТЕХИМ») несколько изотермических микроконверторов с объёмом катализатора от 0,2 до 0,5 литров для исследований и отработки режимов работы различных катализаторов.

Натриевая

тепловая

труба

ᴓ=100 мм,

h=10 м,

t=600 °С,

W=90 кВт

Изотермический микроконвертор

В 2006-07 гг. в ФЭИ создана и успешно испытана крупногабаритная демонстрационная калиевая тепловая труба высотой 10 метров и диаметром 100 мм, разработаны и изготовлены 30 калиевых тепловых труб высотой более 9 метров для изотермического конвертора с объёмом катализатора 6 кубометров и установка для заполнения этих труб теплоносителем. Этот конвертор должен был быть построен в Якутии.

В 2009-2010 гг. по договору с «САПР-НЕФТЕХИМ» разработаны тепловые панели для двух пилотных установок, конвертирующих природный газ в метанол и далее в высокооктановый бензин марки Евро-5. Генеральный заказчик этой работы – германская фирма САС, специализирующаяся на проектировании и строительстве заводов и установок для переработки нефти и газа. Для каждого конвертора изготовлено 25 тепловых панелей с жидкой серой в качестве теплоносителя. Панели отправлены в Германию, где собраны 2 пилотных образца изотермических конверторов для производства бензина и ароматических углеводородов. Эти конверторы, с объёмом катализатора около 0,5 кубометров в каждом, продемонстрировали преимущества изотермической конверсии и служат «тренажёрами» для подготовки студентов горной академии Германии (Фрайберг).

Были изготовлены также два изотермических конвертора для производства метанола, в которых теплоносителем тепловых панелей является н-додекан. Конверторы действуют в университете Макса Планка (Карлсруэ, Германия).

В упомянутых выше конверторах идут экзотермические реакции. С помощью тепловых панелей это тепло снимается и используется для производства водяного пара с давлением до 7 МПа непосредственно в корпусе конвертора.

Характеристики конверторов

| Объём катализатора, м3 | 0,5 | |

| Рабочая температура, °С | 230–500 | |

| Рабочее давление, МПа | 5,5 | |

| Теплоносители тепловых панелей | метанольный конвертор | бензиновый конвертор |

| н-додекан | сера | |

| Рабочая температура, ºС | 230 | 350 |

| Температура регенерации катализатора, °С | 320 | 500 |